Výběr řezacího stroje

Výběr frézovacích rostlin se podobá výběru nástroje pro hudebníka. Pouze se spolehlivým a vysoce kvalitním řezacím zařízením můžete získat nejlepší výsledek. Je docela obtížné poskytnout všechny možné nuance, které mohou nastat během práce, ale mít po ruce klasifikátor CNC cap po ruce nebude zbytečný. V sortimentu obchodu s frézováním.RU představuje všechny typy řezných nástrojů pro moderní stroj na frézování CNC.

V závislosti na materiálu a typu obrobku, jakož i na specifických podmínkách řezání jsou řezačky prezentovány v nejrozmanitějším designu. Při výběru řezačky přebýváme na prioritních charakteristikách.

Typ operace na stroji CNC je jedním z nejdůležitějších parametrů při výběru řezačky. Takové zařízení se vyznačuje vysokou přesností a rychlostí zpracování materiálů, což vyžaduje správný výběr řezného nástroje. V závislosti na technologických požadavcích výrobce by se mělo brát v úvahu nejen typ zpracování, ale také na provozní režimy stroje. Pochopení specializace zařízení a s ohledem na průměr a rychlost rotace hlavy vřetena byste měli vybrat řezačku metodou upevnění, se zaměřením na konečný výsledek.

V závislosti na úkolech projektu rozlišují:

Pro každou úlohu je tedy vybrán odpovídající mlýn s určitou geometrií.

Způsob upevnění řezačky na vřetenu také ovlivňuje výběr nástroje pro řezání. Před nákupem to musíte zjistit. Je frézovací řezačka k upevnění na vašem stroji.

Měli byste dosáhnout nejpřesnějšího centrovacího frézovacího řezačky na vřetenu frézovacího stroje pro nejmenší rytmus zubů.

Směr, řezací technologie, režim a forma zpracování obrobku určují výběr jednoho nebo druhého řezacího nástroje.

- Koncové řezačky se používají ke zpracování kroků a plochých povrchů. Jsou vyrobeny ve formě válcového designu s pracovními lopatkami umístěnými na koncích. Zde jsou pracovníci jen vrcholy řezacích čepelí. Jedná se o masivní nástroje, s nimiž je dosaženo vysoké rychlosti rotace.

- Diskové mlýny jsou nezbytné při vytváření drážek, výklenků a výklenků. V závislosti na počtu a umístění řezacích hran jsou schopni provádět několik operací v jednom průchodu. Pro vytvoření mělkých drážků se používají řezací řezačky drážky, k vystřihnutí úzkých vykopávek a slotů. tenké pily na disk. Diskové bilaterální a tripartitní řezačky v důsledku pomocných čepelí na koncích jsou univerzálnost a mají skvělý výkon.

- Rozsahem používání rohových mlýnů je zpracování nakloněných rovin, hran a rohových drážky. Rohové mlýny mohou být jednorázové a dva. Řezací hrany takové řezačky jsou umístěny v různých úhlech vzhledem k jednomu. Jediný kolík je charakterizován umístěním okrajů na jedné straně kužele a na koncích a pro dva.lopatky leží na dvou sousedních kónických površích.

- Koncové řezačky mají všechny pracující řezné hrany a navenek docela podobné standardním cvičením. Jsou vhodné pro provádění složitých frézovacích operací, zpracování kolmých rovin, hlubokých říms a výklenků. Povolit zpracování obrobku ve všech směrech.

- Typ frézování sférického typu se používá pro zpracování reliéfního povrchu, pro navrhování 3D výkresů a tvarů. Nejčastěji žádané při práci se dřevem a plastem, méně často s kovy a ocelí. Sférické mlýny dávají na výstupu hladký povrch, minimalizují vzhled vibrací a zabrání drsnosti.

- Pro zpracování povrchů komplexních tvarů. válcový nebo šroub se používá řezačka tvaru ve tvaru tvaru. Pomocí této frézovací řezačky jsou řezány ve tvaru drážky, rovných a šroubových kanálů, ošetřena okraj komplexní konfigurace.

Počet zubů (drážky) řezaček ovlivňuje kvalitu odstraněných čipů a výroby tepla při zpracování obrobku. Při porovnávání dvou mlýnů o stejném průměru v frézovací řezačce s velkým počtem zubů bude teplota každého zubu vyšší než teplota frézy s menším počtem zubů.

- Hrubé mlýny jsou odolnější. Mají malý počet zubů s velkým krokem a dávají velké hranolky;

- Jemné řezačky mají velké množství zubů s malým krokem. Během práce dávají jemné hobliny.

Průměr řezné části a stopky ovlivňuje hloubku zpracování a množství provedené práce. S velkým množstvím práce se používají řezačky s velkým průměrem stopky (6, 8, 10, 12 mm) a frézování s průměrem až 4 mm je vhodné pro řezání malé reliéfy a zpracování a malá plocha.

Rytec a trysky se také používají ke zpracování materiálů, ale měly by být odlišeny od frézování a dalších nástrojů pro řezání. Na rozdíl od řezačky, tryska pro rytce nemá spirálovou drážku k odstranění čipů a je navržena pro jednoduché typy zpracovatelských polotovarů, po které následuje zadní broušení. Jsou vybaveny různými typy trysek a používají se ke zpracování miniaturních částí a malých objemu práce.

Způsob odstranění čipů je obzvláště důležitý při provádění práce s velkým objemem. Je nutné brát v úvahu nejen směr škubání žetonů, ale také jeho tvar, křížová oddíl a rysy formace. Monitorování parametrů oddělení hoblin od obrobku nastává v souladu s vybranými parametry řezání.

Délka řezné části je vybrána v závislosti na parametrech zpracování obrobku. Délka řezné části je vždy o něco menší než celá délka řezačky a nastavena pomocí řezných parametrů.

Výběr frézovacích závodů v cenovém rozpětí a značkách vám umožňuje vybrat nejoptimálnější možnost řezačky. Frases Store.RU nabízí jak levný nástroj, tak produkty společností s pevnou pověstí. Řezačky čínského výrobce DJTOL se etablovali jako solidní a vysoce kvalitní nástroje za relativně nízké náklady. Americké, evropské a japonské řezačky slavných značek jsou charakterizovány vyšší produktivitou, zvýšenou spolehlivostí, a proto vyšší náklady.

Typy frézovacích rostlin s CNC

Pokračujeme v publikaci materiálů z Bosinzon Mater.A „Zpracování dílů na kovových strojích různých typů a typu“. Tentokrát analyzujeme klasifikaci frézování.

Řezačky. Jedná se o nástroje pro řezání multi.tooth používaných ke zpracování rovin, drážkových, tvarovaných povrchů, rotačních těl a také pro řezací materiály. V procesu frézování v kontaktu s obrobkem zpravidla existuje několik zubů, které odstraňují čipy o tloušťce proměnné. Současně je zajištěna vysoká kapacita procesu frézování v důsledku velké celkové aktivní délky řezacích hran, což je zvýšení, ve kterém je také usnadněno vysokou rychlostí frézování, což je dosaženo kvůli periodickému odchodu zubů z řezací zóny, která poskytuje chladicí a odstranění tepelného napětí v řezném klínu.

Kinematika frézování je jednoduchá: frézovací řezačka dostává rotaci z hlavní jednotky a obrobku je upevněno na stole stroje. Pohyb dodávky ze samostatného jednotky stroje je kinematicky nesouvisející s rotací řezačky. Může to být jednoduché, rotační nebo šroub a řezy řezů. rovné linie, nakloněné k ose, šroubu nebo stylu. To určuje vznik velkého množství návrhů frézování a širokou oblast jejich aplikace.

Mills lze klasifikovat podle následujících hlavních rysů:

■ Podle návrhu řezacích zubů a metody ostření řezačky

- Se špičatými zuby;

- S drcenými zuby na zadním povrchu;

- S týlními zuby taženými podél předních ploch;

■ Podle tvaru a umístění řezacích okrajů vzhledem k ose rotace řezačky jsou řezačky rozděleny:

■ Ve směru zubů na osu frézy:

■ Podle způsobu upevnění na stroji jsou řezačky rozděleny:

- Na pevné látce;

- Prefabrikované zuby, včetně napadených nebo mechanicky pevných řezných desek pevné slitiny nebo super.hard materiálů (STM).

Na obr. Jedenáct.1 představuje hlavní typy frézovacích řezaček s jiným umístěním řezacích hran vzhledem k ose rotace nástroje.

Cylindrické řezačky (rýže. Jedenáct.Jeden, A) se používají na vodorovných frézovacích strojích při zpracování letadel. Mohou být se šroubem a rovnými zuby. Tretens se šroubovými zuby fungují hladce a jsou široce používány ve výrobě. Treens s rovnými zuby se používají pouze ke zpracování úzkých rovin, kde výhody frézování se šroubovým zubem nemají na proces řezání velký vliv. Cylindrické řezačky jsou vyrobeny z oceli s vysokou rychlostí a vybaveny karbidovým plochým a šroubovým deskami.

Diskové mlýny (rýže. Jedenáct.Jeden, b) Existují drážky, dvou- a tripartitu a používají se při frézování drážky a drážky. Diskové mlýny drážky mají zuby pouze na válcovém povrchu a jsou navrženy ke zpracování relativně mělkých drážků. Pro snížení tření na koncích na řezačkách drážky je poskytnut pomocný úhel v plánu. Asi 30 °, t. E. Tloušťka řezačky se vyrábí na periferii více než ve střední části náboje. Důležitým prvkem řezačky drážky je jeho tloušťka, která se provádí s tolerancí 0,04. 0,05 mm. Jak zuby teče, v důsledku podkopání se tloušťka řezačky zmenšuje. To však nemá praktický význam, protože hodnota této redukce je malá.

A. Cylindrical; b. Disk; v. konec; G, d. konec; E. roh; F. Styl: t. hloubka broušení; V. šířka broušení; D ( D ). průměr řezačky

Koncové řezačky (rýže. Jedenáct.1, c) se široce používají při zpracování letadel na svislých frézovacích strojích. Jejich osa je instalována kolmově zpracovaná rovina části. Na rozdíl od válcových mlýnů, kde jsou všechny body řezacích okrajů profilování a tvoří ošetřený povrch, v koncových mlýnech je profilování pouze horní část řezných okrajů zubů a koncové řezné konce jsou pomocné. Hlavní řezací práce se provádí po boku řezacích okrajů umístěných na vnějším povrchu.

Koncové mlýny poskytují hladký provoz i s malým příspěvkem, protože úhel kontaktu s obrobkem nezávisí na příspěvku a je určen šířkou frézování a průměrem frézovací řezačky. Koncová řezačka může být ve srovnání s válcovým, což umožňuje pohodlně umístit a spolehlivě opravit řezné prvky a vybavit je tvrdými slitinami. Prokování obvykle poskytuje větší výkon než válcový, proto většina práce na frézování letadel je v současné době prováděna koncovými mlýny.

Koncové mlýny (rýže. Jedenáct.1, g, D) se používají ke zpracování hlubokých drážků v detailech sboru o výkopu kontury, římsů a vzájemných perspektivních rovinách. Jsou namontovány v vřetenu stroje s kónickou nebo válcovou stopkou. V těchto mlýnech je hlavní řezací práce prováděna hlavními řezacími hranami umístěnými na válcovém povrchu a konec pomocného konce čistěte spodní část drážky. Řezačky hodin jsou zpravidla vyrobeny ze šroubů nebo nakloněných zubů, jejichž úhel sklonu dosahuje 30. 45 °. Průměr řezaček terminálu je vybrán méně (až 0,1 mm) šířky drážky, protože při mletí dochází k rozpadu. Různé koncové mlýny jsou klíčovým dvěma mlýny. Během axiálního pohybu krmiva se mohou jako vrták ponořit do materiálu. V době axiálního napájení se hlavní řezací práce provádějí koncovými hranami, z nichž jedna by měla dosáhnout osy řezačky, aby se zajistilo vrtání díry. Lamping Keylands je vyroben na zadních površích koncových okrajů. V tomto případě zůstává průměr frézovací řezačky nezměněn, což je nezbytné k zajištění stálosti velikosti drážky.

Koncové mlýny mají vysoký výkon, navzdory částečně řezaným zubům.

Rohové mlýny (rýže. Jedenáct.1, e) se používají při frézování rohových drážky a nakloněných rovin částí. Krázy na frézování s jedním.iron mají řezné hrany umístěné na kuželovém povrchu a konec. Řezačky trpaslíků mají řezací hrany, které jsou umístěny na dvou sousedních kuželových površích. Řezačky rohového frézování se široce používají v instrumentální výrobě pro frézování čipů různých nástrojů. V procesu práce s řezačkami s jedním lemem dochází k úsilí o axiální řezání, protože řezání kovu obrobku se provádí hlavně řezáním okrajů umístěných na kuželovém povrchu. Při dvoutvořeném frézování se axiální úsilí, ke kterému dochází během provozu dvou sousedních rohových okrajů zubu, poněkud kompenzují sebe navzájem a během provozu symetrických dvouletých mlýnů jsou vzájemně vyvážené, takže oba.tyto dva.tak dva.tak dva.tak dva.tak dva.tak dva.tak dva.tak dva.tak dva.oba.dva.dva.dva.dva.dva.dva.dva.dva.dva.dva.dva.dva Hromové řezačky fungují hladce.

Jaký je rozdíl od řezaček gravírování

Přes podobný vzhled se gravírování liší od řezačky s nepřítomností okapu. Gutter má spirálový tvar, takže během řezání můžete odklonit čipy.

Rytec má obvykle válcový nebo trojúhelníkový tvar. Účinnost nebo zdroj řezacího zařízení se může změnit v hodinách práce, EPA.

Značkové vybavení pro strojní přístroje lze vyrábět v továrnách v Evropě a samozřejmě v Číně. Neexistuje žádný významný rozdíl v kvalitě. Ale to je, pokud mluvíme o dobře známých značkách. Bezejmenné analogy, i když levnější, ale jejich kvalita ponechává hodně žádoucí.

Při výběru vybavení pro kovové práce musíte věnovat pozornost tomu, jak přesně je frézovací řezačka vyrobena.

Samostatná kategorie. frézy z oceli s vysokou rychlostí. HSS. univerzální materiál pro výrobu frézování. Základem většiny slitin této skupiny je wolfram. Zvyšuje tedy sílu, proto trvání řezačky.

HHS mlýny jsou levnější než jejich analogy karbidu, odolnější a doslova vytvořené pro přerušované řezání. Nevýhody oceli s vysokou rychlostí zahrnují skutečnost, že vrták z ní bude fungovat rychlostí nižší než vrták z karbidu.

Upevňovací prvky pro stůl

Většina domácích směrovačů je vybavena buď stolem s T-pasitou nebo stoly s mřížkou závitových otvorů. V obou případech vypadá nejběžnější upevňovací prvek jako ocel nebo hliníková svorka s jednou závitovou a druhou hladkou dírou. T-šroub je vložen do T-Paz, který prochází tiskem a upevněn maticí, druhý šroub stiskne svorku ze stolu. V soupravě jsou obvykle 4 lisy se strojem, který s intenzivním provozem poměrně rychle selhává: vlákna na šrouby a stisknutí jsou odříznutá. Někdy Číňané místo T-Bolt vloží konvenční šrouby a T-gayy do soupravy, doporučuji, abyste se okamžitě postarali o výměnu T-boltů.

Místo šroubů zadních (tvrdohlavých) šroubů můžete přizpůsobit kousky materiálu nebo speciálních krokových klínů, ale v případě práce s kluzkým plastem to může sloužit špatné službě: upevňovací prvky se „vyléknou z pevného materiálu“ z pevného materiálu.

Alternativou k lisům může být strojní viceprezident. zvláštní svěrák s minimalizovanou výškou a přizpůsoben pro instalaci na stůl s rukojetí (nebo obecně na klíč). Plus. méně mráz při instalaci materiálu, opakovatelnost, relativní přesnost. Pokud pracujete s podobnými malými polotovary, můžete v životě jednou nastavit tkáň, zapište si jejich souřadnice a poté od nich odtáhněte. Nevýhody z hotového vicesci 20-30 mm výšky minima a stroje diskutované zřídka mají pod portálem více než 70 mm a s velkými velikostmi budou slzy stát neuvěřitelně drahé.

Další možností je přilepit obrobku ke stolu. Kupodivu, síly retence na dobré bilaterální pásky jsou dostačující i pro šetřící rytí barevného metra, nemluvě o plastech. V noci zmíněné Roland, dokonce i v pokynech, bylo něco o lepicí pásky. Nevýhody jsou zřejmé: variabilní spolehlivost, a co je nejdůležitější. pro odtržení hotového produktu a poté jej vyčistěte z lepicí pásky.

A konečně. exotické pro domácí stroje, vakuová svorka. V zásadě to není taková složitá věc, ale vyžaduje další vakuové čerpadlo a stále praskne minimum výšky 10 mm.

Vozíky a kohoutky

Mnoho materiálů a typů zpracování vám umožňuje neobtěžovat se konceptem vozíků obecně. PVC, PS, měkké odrůdy dřeva jsou řezány v libovolném směru jakékoli frézovací řezačky ve standardním režimu zpracování. Řez byl nastaven a šel. Nicméně okamžik vstupu do materiálu a odchodu z něj se liší jak pro řezačku (nerovnoměrné zatížení roviny, pracuje ve středu řezačky během vertikálního řezání multifinovaných mlýnů), tak pro materiál (zmrazení otřepů, vyražení žetonů). Proto mají programy CAM obvykle schopnost nastavit samostatné režimy pro vozíky a výzvy.

- Ponorka „na vertikálním oblouku“

- Divize „Direct“

- Přechod „Obě v generacích“

- Ponorka. pohyb na zrychlení

- Zvedání. Pohyb na zrychlení

Klasifikace mlýnů a jejich vlastností

Řezačky se rozlišují ve tvaru jejich zubů. Rozlišují se treeny, jejichž design zahrnuje špičaté řezáky a také jsou tam plněné mlýny.

- První druh se liší v tom, že profil řezáků je sada přímých linií a samotné řezáky jsou skryty podél jejich zadních ploch, zatímco ucpané produkty jsou taženy z opačné strany.

- Ten se liší v tom, že jejich profil je zachován i při opakovaném ostření, zatímco špičaté upravují svůj profil, protože jsou vyrobeny z pevnějších slitin.

Poměrně často se používají válcované odrůdy frézování, které se používají, během zpracování, jehož pohyb není nástrojem, ale stolem strojů. Podobná operace se nazývá reverzní nebo blížící se frézování. Kromě toho se tabulka může pohybovat po cestě, v takových případech bude frézování nazýváno průchodem. Nadcházející pohled je plný skutečnosti, že velikost čipů se během práce zvětšuje, zatímco k opačné situaci dochází s možností procházejícího zpracování.

Pokud podmínky dovolí, je nutné dávat přednost typu pultu, protože vytváří mnohem menší zatížení zubů a přispívá k menšímu opotřebení nástroje.

Typy frézovacích řezaček

Aby nedošlo k chybě při výběru frézovací řezačky, musíte vědět o jejich klasifikaci. Existuje tedy pět typů nástrojů, které zvažujeme (tato klasifikace je založena na kritériích, jako je forma):

Disk. 2. Konec. 3. Roh. 4. Konec. 5. Tvarovaný.

První řezačky, typ disku, byly vyvinuty za účelem provedení různých výklenků. Mohou být nazývány multifunkční, protože nejsou schopni provádět ne jeden, ale několik úkolů. vše záleží na vlastnostech designu, přesněji na počtu a umístění okrajů.

Druhé řezačky, koncový typ, se nejlépe hodí, pokud jednáte s tenkým a dokonce povrchem. Vypadají jako válec, okraje jsou umístěny na koncích.

Třetí řezačky, úhlový typ, jsou nezbytné pro otírání okrajů. Mají dva okraje umístěné v různých úhlech ve vztahu k sobě navzájem.

Čtvrté řezačky, koncový typ, umožňují pracovat se všemi osy. Koncové řezačky jsou zpravidla diamant.

Páté řezačky, tvarovaný typ, jsou neobvyklé a používají se pro jedinečné, obtížné mezery. Řezačky typu slane jsou charakterizovány vysokými technickými charakteristikami, protože se používá při konečném zpracování. Řez se získá bez jakýchkoli chyb. Přišel jsem na typy, nyní se přesuneme na typy frézovacích mlýnů pro dřevo.

Tabulka režimů pro koncové mlýny během frézování/řezání dřeva: popel, ořech, uchopení, acacia, boxwood, javor

Pro dub, buk. Třešně, bříza, model plastu atd.D., Můžete znásobit vodorovné krmivo na koeficient 1.Třináct

U měkkých plemen, jako je borovice, a t.D., Můžete znásobit vodorovné krmivo na koeficient 1.3

Údaje o tabulkách jsou platná pro přímé mlýny se standardizovanou délkou ostření = průměr řezačky, vynásobte 4 x 4. Veškeré ostření, které je více než tato hodnota. Jedná se o řezačky s prodlouženým ostřeňováním. Mělo by být sníženo hloubkou průchodu do vrstvy, dodávka a revoluce vřetena pro nestandardní ostření, dokud se skrytí sníží a řezání řezačky.

| Průměr hardwarové frézy | Revoluce vřetena | Horizontální krmivo s určitým počtem nožů na konci řezací řezačky | |||

| 1 nůž: | 2 Knife: | 3 nůž: | 4 Knife: | ||

| 0.1 mm | 24000 ot / min | 44 mm/min | 83 mm/min | 125 mm/min | – |

| 21 000 ot / min | 38 mm/min | 72 mm/min | 109 mm/min | – | |

| 0.2 mm | 24000 ot / min | 67 mm/min | 127 mm/min | 180 mm/min | – |

| 21 000 ot / min | 59 mm/min | 111 mm/min | 150 mm/min | – | |

| 0.3 mm | 24000 ot / min | 121 mm/min | 230 mm/min | 320 mm/min | – |

| 21 000 ot / min | 106 mm/min | 201 mm/min | 290 mm/min | – | |

| 0.35 mm | 24000 ot / min | 141 mm/min | 268 mm/min | 370 mm/min | – |

| 21 000 ot / min | 124 mm/min | 235 mm/min | 330 mm/min | – | |

| 0.4 mm | 24000 ot / min | 162 mm/min | 306 mm/min | 434 mm/min | 544 mm/min |

| 21 000 ot / min | 142 mm/min | 268 mm/min | 380 mm/min | 477 mm/min | |

| 18000 ot / min | 121 mm/min | 230 mm/min | 325 mm/min | 408 mm/min | |

| 0.5 mm | 24000 ot / min | 202 mm/min | 383 mm/min | 542 mm/min | 681 mm/min |

| 21 000 ot / min | 177 mm/min | 335 mm/min | 475 mm/min | 595 mm/min | |

| 18000 ot / min | 152 mm/min | 287 mm/min | 407 mm/min | 510 mm/min | |

| 0.6 mm | 24000 ot / min | 243 mm/min | 460 mm/min | 651 mm/min | 817 mm/min |

| 21 000 ot / min | 212 mm/min | 402 mm/min | 570 mm/min | 715 mm/min | |

| 18000 ot / min | 182 mm/min | 344 mm/min | 488 mm/min | 612 mm/min | |

| 0.79 mm a 0.8 mm | 24000 ot / min | 320 mm/min | 605 mm/min | 857 mm/min | 1075 mm/min |

| 21 000 ot / min | 280 mm/min | 530 mm/min | 750 mm/min | 940 mm/min | |

| 18000 ot / min | 242 mm/min | 459 mm/min | 650 mm/min | 816 mm/min | |

| jeden.0 mm | 24000 ot / min | 404 mm/min | 766 mm/min | 1085 mm/min | 1361 mm/min |

| 21 000 ot / min | 354 mm/min | 670 mm/min | 949 mm/min | 1191 mm/min | |

| 18000 ot / min | 303 mm/min | 575 mm/min | 814 mm/min | 1021 mm/min | |

| 15 000 ot / min | 252 mm/min | 478 mm/min | 677 mm/min | 850 mm/min | |

| jeden.19 mm a 1.2 mm | 24000 ot / min | 481 mm/min | 911 mm/min | 1291 mm/min | 1620 mm/min |

| 21 000 ot / min | 421 mm/min | 797 mm/min | 1130 mm/min | 1417 mm/min | |

| 18000 ot / min | 361 mm/min | 683 mm/min | 968 mm/min | 1215 mm/min | |

| 15 000 ot / min | 303 mm/min | 574 mm/min | 813 mm/min | 1020 mm/min | |

| jeden.5 mm | 24000 ot / min | 606 mm/min | 1148 mm/min | 1627 mm/min | 2041 mm/min |

| 21 000 ot / min | 530 mm/min | 1005 mm/min | 1424 mm/min | 1786 mm/min | |

| 18000 ot / min | 455 mm/min | 861 mm/min | 1220 mm/min | 1531 mm/min | |

| 15 000 ot / min | 379 mm/min | 717 mm/min | 1017 mm/min | 1276 mm/min | |

| jeden.59 mm | 24000 ot / min | 643 mm/min | 1218 mm/min | 1726 mm/min | 2165 mm/min |

| 21 000 ot / min | 563 mm/min | 1066 mm/min | 1510 mm/min | 1895 mm/min | |

| 18000 ot / min | 482 mm/min | 914 mm/min | 1294 mm/min | 1624 mm/min | |

| 15 000 ot / min | 402 mm/min | 761 mm/min | 1078 mm/min | 1353 mm/min | |

| 2.0 mm | 24000 ot / min | 875 mm/min | 1658 mm/min | 2348 mm/min | 2946 mm/min |

| 21 000 ot / min | 765 mm/min | 1450 mm/min | 2054 mm/min | 2578 mm/min | |

| 18000 ot / min | 656 mm/min | 1243 mm/min | 1761 mm/min | 2210 mm/min | |

| 15 000 ot / min | 547 mm/min | 1036 mm/min | 1467 mm/min | 1841 mm/min | |

| 2.35 mm a 2.38 mm | 24000 ot / min | 1073 mm/min | 2033 mm/min | 2879 mm/min | 3613 mm/min |

| 21 000 ot / min | 939 mm/min | 1778 mm/min | 2520 mm/min | 3161 mm/min | |

| 18000 ot / min | 805 mm/min | 1525 mm/min | 2160 mm/min | 2710 mm/min | |

| 15 000 ot / min | 674 mm/min | 1277 mm/min | 1809 mm/min | 2270 mm/min | |

| 3.0 mm | 24000 ot / min | 1440 mm/min | 2729 mm/min | 3866 mm/min | 4852 mm/min |

| 21 000 ot / min | 1260 mm/min | 2388 mm/min | 3383 mm/min | 4245 mm/min | |

| 18000 ot / min | 1080 mm/min | 2047 mm/min | 2900 mm/min | 3639 mm/min | |

| 15 000 ot / min | 900 mm/min | 1706 mm/min | 2416 mm/min | 3032 mm/min | |

| 12 000 ot / min | 720 mm/min | 1364 mm/min | 1933 mm/min | 2426 mm/min | |

| 9000 ot / min | 540 mm/min | 1023 mm/min | 1450 mm/min | 1819 mm/min | |

| 6000 ot / min | 360 mm/min | 682 mm/min | 966 mm/min | 1212 mm/min | |

| 3000 ot / min | 180 mm/min | 341 mm/min | 483 mm/min | 606 mm/min | |

| 3.175 mm | 24000 ot / min | 1540 mm/min | 2916 mm/min | 4132 mm/min | 5185 mm/min |

| 21 000 ot / min | 1347 mm/min | 2551 mm/min | 3615 mm/min | 4537 mm/min | |

| 18000 ot / min | 1155 mm/min | 2188 mm/min | 3099 mm/min | 3888 mm/min | |

| 15 000 ot / min | 962 mm/min | 1823 mm/min | 2582 mm/min | 3240 mm/min | |

| 12 000 ot / min | 770 mm/min | 1458 mm/min | 2066 mm/min | 2592 mm/min | |

| 9000 ot / min | 577 mm/min | 1094 mm/min | 1549 mm/min | 1944 mm/min | |

| 6000 ot / min | 385 mm/min | 729 mm/min | 1033 mm/min | 1296 mm/min | |

| 3000 ot / min | 192 mm/min | 365 mm/min | 516 mm/min | 648 mm/min | |

| 4.0 mm | 24000 ot / min | 2081 mm/min | 3944 mm/min | 5587 mm/min | 7010 mm/min |

| 21 000 ot / min | 1821 mm/min | 3450 mm/min | 4888 mm/min | 6134 mm/min | |

| 18000 ot / min | 1561 mm/min | 2958 mm/min | 4190 mm/min | 5258 mm/min | |

| 15 000 ot / min | 1300 mm/min | 2465 mm/min | 3492 mm/min | 4382 mm/min | |

| 12 000 ot / min | 1040 mm/min | 1972 mm/min | 2793 mm/min | 3505 mm/min | |

| 9000 ot / min | 780 mm/min | 1479 mm/min | 2095 mm/min | 2629 mm/min | |

| 6000 ot / min | 520 mm/min | 986 mm/min | 1397 mm/min | 1753 mm/min | |

| 3000 ot / min | 260 mm/min | 493 mm/min | 698 mm/min | 876 mm/min | |

| 4.76 mm | 24000 ot / min | 2666 mm/min | 5050 mm/min | 7156 mm/min | 8980 mm/min |

| 21 000 ot / min | 2333 mm/min | 4420 mm/min | 6262 mm/min | 7857 mm/min | |

| 18000 ot / min | 1999 mm/min | 3789 mm/min | 5367 mm/min | 6735 mm/min | |

| 15 000 ot / min | 1666 mm/min | 3157 mm/min | 4473 mm/min | 5613 mm/min | |

| 12 000 ot / min | 1333 mm/min | 2526 mm/min | 3578 mm/min | 4490 mm/min | |

| 9000 ot / min | 999 mm/min | 1894 mm/min | 2684 mm/min | 3368 mm/min | |

| 6000 ot / min | 666 mm/min | 1263 mm/min | 1789 mm/min | 2245 mm/min | |

| 3000 ot / min | 333 mm/min | 631 mm/min | 895 mm/min | 1122 mm/min | |

| 5.0 mm | 24000 ot / min | 3108 mm/min | 5890 mm/min | 8344 mm/min | 10470 mm/min |

| 21 000 ot / min | 2720 mm/min | 5153 mm/min | 7300 mm/min | 9162 mm/min | |

| 18000 ot / min | 2331 mm/min | 4417 mm/min | 6258 mm/min | 7853 mm/min | |

| 15 000 ot / min | 1943 mm/min | 3681 mm/min | 5215 mm/min | 6544 mm/min | |

| 12 000 ot / min | 1555 mm/min | 2945 mm/min | 4172 mm/min | 5235 mm/min | |

| 9000 ot / min | 1166 mm/min | 2209 mm/min | 3129 mm/min | 3926 mm/min | |

| 6000 ot / min | 777 mm/min | 1472 mm/min | 2086 mm/min | 2618 mm/min | |

| 3000 ot / min | 388 mm/min | 736 mm/min | 1043 mm/min | 1308 mm/min | |

| 6.0 mm | 24000 ot / min | 4338 mm/min | 8212 mm/min | 11645 mm/min | 14612 mm/min |

| 21 000 ot / min | 3796 mm/min | 7192 mm/min | 10189 mm/min | 12786 mm/min | |

| 18000 ot / min | 3254 mm/min | 6165 mm/min | 8734 mm/min | 10960 mm/min | |

| 15 000 ot / min | 2712 mm/min | 5138 mm/min | 7278 mm/min | 9133 mm/min | |

| 12 000 ot / min | 2169 mm/min | 4110 mm/min | 5822 mm/min | 7307 mm/min | |

| 9000 ot / min | 1626 mm/min | 3082 mm/min | 4367 mm/min | 5480 mm/min | |

| 6000 ot / min | 1085 mm/min | 2055 mm/min | 2911 mm/min | 3653 mm/min | |

| 3000 ot / min | 542 mm/min | 1028 mm/min | 1455 mm/min | 1827 mm/min | |

| 6.35 mm | 24000 ot / min | 4515 mm/min | 8555 mm/min | 12119 mm/min | 15208 mm/min |

| 21 000 ot / min | 3951 mm/min | 7485 mm/min | 10604 mm/min | 13307 mm/min | |

| 18000 ot / min | 3386 mm/min | 6416 mm/min | 9089 mm/min | 11406 mm/min | |

| 15 000 ot / min | 2822 mm/min | 5347 mm/min | 7575 mm/min | 9505 mm/min | |

| 12 000 ot / min | 2258 mm/min | 4277 mm/min | 6060 mm/min | 7604 mm/min | |

| 9000 ot / min | 1693 mm/min | 3208 mm/min | 4545 mm/min | 5703 mm/min | |

| 6000 ot / min | 1129 mm/min | 2139 mm/min | 3030 mm/min | 3802 mm/min | |

| 3000 ot / min | 564 mm/min | 1070 mm/min | 1515 mm/min | 1901 mm/min | |

| 7.95 mm a 8.0 mm | 24000 ot / min | 5355 mm/min | 10146 mm/min | 14374 mm/min | 18038 mm/min |

| 21 000 ot / min | 4686 mm/min | 8878 mm/min | 12577 mm/min | 15784 mm/min | |

| 18000 ot / min | 4016 mm/min | 7610 mm/min | 10781 mm/min | 13528 mm/min | |

| 15 000 ot / min | 3347 mm/min | 6342 mm/min | 8984 mm/min | 11274 mm/min | |

| 12 000 ot / min | 2678 mm/min | 5073 mm/min | 7187 mm/min | 9019 mm/min | |

| 9000 ot / min | 2008 mm/min | 3805 mm/min | 5390 mm/min | 6764 mm/min | |

| 6000 ot / min | 1339 mm/min | 3537 mm/min | 3594 mm/min | 4510 mm/min | |

| 3000 ot / min | 668 mm/min | 1265 mm/min | 1793 mm/min | 2250 mm/min | |

| 10 mm | 24000 ot / min | 5869 mm/min | 11120 mm/min | 15754 mm/min | 19770 mm/min |

| 21 000 ot / min | 5135 mm/min | 9730 mm/min | 13785 mm/min | 17298 mm/min | |

| 18000 ot / min | 4402 mm/min | 8340 mm/min | 11815 mm/min | 14827 mm/min | |

| 15 000 ot / min | 3668 mm/min | 6950 mm/min | 9846 mm/min | 12356 mm/min | |

| 12 000 ot / min | 2935 mm/min | 5560 mm/min | 7877 mm/min | 9885 mm/min | |

| 9000 ot / min | 2200 mm/min | 4170 mm/min | 5908 mm/min | 7114 mm/min | |

| 6000 ot / min | 1467 mm/min | 2780 mm/min | 3939 mm/min | 4942 mm/min | |

| 3000 ot / min | 734 mm/min | 1390 mm/min | 1969 mm/min | 2471 mm/min | |

| 12 mm | 24000 ot / min | 5812 mm/min | 10011 mm/min | 15600 mm/min | 19576 mm/min |

| 21 000 ot / min | 5588 mm/min | 10588 mm/min | 15 000 mm/min | 18823 mm/min | |

| 18000 ot / min | 4790 mm/min | 9075 mm/min | 12857 mm/min | 16134 mm/min | |

| 15 000 ot / min | 3991 mm/min | 7563 mm/min | 10714 mm/min | 13445 mm/min | |

| 12 000 ot / min | 3193 mm/min | 6050 mm/min | 8571 mm/min | 10756 mm/min | |

| 9000 ot / min | 2395 mm/min | 4538 mm/min | 6428 mm/min | 8067 mm/min | |

| 6000 ot / min | 1597 mm/min | 3025 mm/min | 4286 mm/min | 5378 mm/min | |

| 3000 ot / min | 798 mm/min | 1513 mm/min | 2143 mm/min | 2689 mm/min | |

| 12.7 mm | 24000 ot / min | 5647 mm/min | 10700 mm/min | 15158 mm/min | 19021 mm/min |

| 21 000 ot / min | 5220 mm/min | 9800 mm/min | 14000 mm/min | 17500 mm/min | |

| 18000 ot / min | 4925 mm/min | 9332 mm/min | 13221 mm/min | 16591 mm/min | |

| 15 000 ot / min | 4105 mm/min | 7777 mm/min | 11017 mm/min | 13826 mm/min | |

| 12 000 ot / min | 3284 mm/min | 6222 mm/min | 8814 mm/min | 11061 mm/min | |

| 9000 ot / min | 2463 mm/min | 4666 mm/min | 6610 mm/min | 8295 mm/min | |

| 6000 ot / min | 1642 mm/min | 3111 mm/min | 4407 mm/min | 5530 mm/min | |

| 3000 ot / min | 821 mm/min | 1555 mm/min | 2203 mm/min | 2765 mm/min | |

| 14 mm | 15 000 ot / min | 4420 mm/min | 8374 mm/min | 11863 mm/min | 14887 mm/min |

| 12 000 ot / min | 3535 mm/min | 6699 mm/min | 9491 mm/min | 11909 mm/min | |

| 9000 ot / min | 2652 mm/min | 5024 mm/min | 7117 mm/min | 8932 mm/min | |

| 6000 ot / min | 1768 mm/min | 3350 mm/min | 4745 mm/min | 5955 mm/min | |

| 3000 ot / min | 884 mm/min | 1675 mm/min | 2373 mm/min | 2977 mm/min | |

| 16 mm | 15 000 ot / min | 4884 mm/min | 9254 mm/min | 13110 mm/min | 16452 mm/min |

| 12 000 ot / min | 3907 mm/min | 7403 mm/min | 10488 mm/min | 13161 mm/min | |

| 9000 ot / min | 2930 mm/min | 5553 mm/min | 7866 mm/min | 9871 mm/min | |

| 6000 ot / min | 1954 mm/min | 3702 mm/min | 5244 mm/min | 6580 mm/min | |

| 3000 ot / min | 977 mm/min | 1850 mm/min | 3290 mm/min | ||

Největší opotřebení všech prvků frézování strojů s CNC s CNC na dřevě je vystaveno frézovací řezačce, jehož provoz v intenzivním režimu otupí špičku, v důsledku toho může být jeho geometrie narušena. Zpracování tupé řezačky vede ke zvýšení oblasti jejího kontaktu s povrchem. To zvyšuje teplotu nástroje a přehřívá materiál. Vysoká teplota snižuje tvrdost čepele, pronásleduje část žetonů mezi sebou: drží se na řezačce a ucpávají výstupní drážky. To ještě více fouká řezač a vede k jeho deformaci. Práce takového nástroje negativně ovlivňuje kvalitu zpracování a zvyšuje pravděpodobnost manželství.

Rozšiřte životnost terminálu a ušetřte peníze na nákup nového pomůže pravidelném ostření, které lze provést ne více než třikrát.

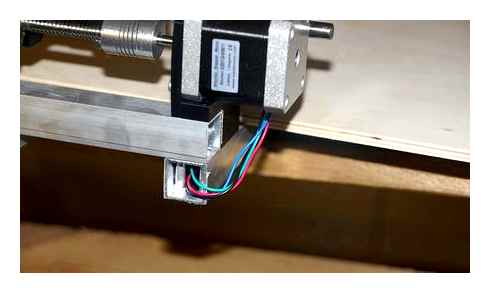

Krokové zařízení. skvělý motor s několika vinutími, fungujícími podle synchronního principu. Princip provozu krokového motoru je alternativní aktivace vinutí, které poskytují rotaci / zastavení rotoru.

Moderní vrtné stroje CNC se používají v průmyslových odvětvích, ve kterých jsou ve velkých objemech zpracovávány všechny druhy částí, například v továrnách na nábytek. Dnes výrobci nabízejí zákazníkům model vrtných strojů CNC ve všech funkční rozmanitosti.

CNC stroj (Numerical Control) je komplexní zařízení, které vám umožňuje vytvářet podrobnosti o různých tvarech dřeva, kovu nebo plastu. Pro práci strojů CNC jsou vyžadovány kontrolní programy k vytváření modelů budoucích produktů, zavádění příkazů a pokynů pro čtení napsané ve speciálním programovacím jazyce. Takový software by měl být funkční a snadno použitelný. Náš článek pomůže vybrat správné softwarové produkty pro stroj CNC.

Existuje celá řada frézovacích mlýnů, které jsou navrženy pro provádění různých druhů prací. Odborníci jsou prováděni výběrem frézovacích závodů s CNC, vedeni bohatými zkušenostmi a specializovanými dovednostmi.

Některé prvky nábytku nebo tesařství jsou propojeny „na špici“