Řezné nástroje: typy, účel, geometrie, způsoby montáže

Při soustružení různých obrobků nebo kusů se používají řezné nástroje následujících typů: frézy, vrtáky, záhlubníky, výstružníky, závitníky, matrice.

Frézy jsou nejběžnějším typem nástroje používaným na soustruzích k soustružení vnitřních a vnějších povrchů, k odřezávání polotovarů, srážení a ořezávání konců a k řezání závitů. Frézy se vyrábějí z rychlořezné nástrojové oceli, tvrdých slitin, keramiky a supertvrdých materiálů (elbor nebo ismit (supertvrdý umělý kompozitní materiál).

Rychlořezné frézy se používají k hrubování a dokončování oceli na strojích s nízkým výkonem a při nízkých řezných rychlostech. Karbidové břitové destičky (obvykle s hroty nebo mechanicky tvarovanými břitovými destičkami z tvrdokovu) se široce používají pro hrubovací a dokončovací práce v oceli, litině, neželezných kovech a nekovových materiálech a nabízejí velké hloubky řezu, posuvy a řezné rychlosti. Frézy vyrobené metodou práškové metalurgie ze speciálních prášků se používají pro dokončovací soustružení oceli při malé hloubce řezu, posuvu a nízkých otáčkách při bezúderovém zatížení. Frézy osazené destičkami z velmi tvrdých materiálů (elbor, ismit) se používají k dokončovacímu a jemnému diamantovému soustružení obrobků vyrobených převážně z kalené a legované oceli.

Řezné nástroje se dělí do následujících skupin podle použití: frézovací, vyvrtávací, podřezávací, záhlavní (přímé nebo zakřivené), profilovací, drážkovací, závitovací. Řezné nástroje se vyrábějí v délkách od 32 do 500 mm, jsou obdélníkové, čtvercové a kruhové, podle provedení buď plné, nebo sestavené, pájené nebo s mechanickým upevněním řezných destiček na tělese držáku.

Vysokorychlostní ocelové nože Nejrozšířenější jsou třídy P6M5K5, P6M5, P9M4K8, 10R8MZ. Ostřící nástroje z ocelí jakostí Р9М4К8, 10Р8МЗ se používají pro soustružení polotovarů (kusů) z konstrukčních ocelí s tvrdostí НЯСэ 40-45, ze žáruvzdorných ocelí a jejich slitin v podmínkách kontinuálního řezání. Frézy z kobaltové oceli třídy P6M5K5 a P9M4K8 se používají pro soustružení obrobků (kusů) z oceli s pevností v tahu vyšší než 880 MPa a pro vysokopevnostní modifikace litiny.

Frézy z rychlořezné oceli se vyrábějí se třemi čelními plochami:

- 1. Poloměr se zkosením (kromě zkosených se složitým břitem). frézy pro ocelové obrobky s aktivovaným stočením třísky, se zkosenou šířkou:/=(0,8. 1) S, kde S- rychlost posuvu, mm/ot. U průchodkových a vyvrtávacích fréz je poloměr zářezu L = (10. 15) Y a u drážkovacích a zkosovacích fréz R = (50. 60) S, ale ne menší než 3 mm.

- 2. Ploché se zkosením. Při soustružení ocelových obrobků (kusů) s posuvem do 0,2 mm/ot., doporučuje se otupit řezné hrany fréz brusným kamenem.

- 3. Ploché bez zkosení. při soustružení ocelových a litinových obrobků s posuvem 0,2 mm/ot.

Na kartě. 5.3 jsou hodnoty úhlů záběru a hlavního úhlu záběru fréz HSS pro obrábění různých materiálů následující.

Tabulka 5.3. Doporučené hodnoty úhlů záběru a hlavních úhlů záběru fréz HSS, stupňů.

Úhel zamíření na přední část

Uhlíkové, legované a nástrojové oceli

U přerušovaných ploch a odlitků je úhel sklonu 20° nebo 12° namísto 25° až 30° a 20° uvedených v tabulkách níže. 5.3. U těchto fréz se používá poloměr zakřivení r= 1,5 mm pro hrubování při velikosti krumpáčů 20×30 a 25×40 mm a г = 3 mm při dokončování na řezech 25×25 mm a 30×30 mm. U posuvových, podsekávacích a vyvrtávacích fréz se pomocný úhel na zádi rovná hlavnímu úhlu na zádi, zatímco u upínacích a drážkovacích fréz je úhel na zádi rovný úhlu na zádi! = 1-2°, čím větší hodnota а1 je zvolena šířka hrany větší než 5 mm (obr. 5.2).

Hlavní úhel frézovacích trnů je 30° s úhlem náběhu větším než 25° (s pevně upnutým nástrojem a dílem); 45° s posuvovou frézou; 60° až 75° s nízkou tuhostí procesu; 90° pro posuvové frézy, bodovací frézy a oddělovací frézy pro současné čelní soustružení a podřezávání netuhých obrobků, jako jsou hřídele nebo nápravy, a také pro soustružení ramen a malých průměrů otvorů. Pomocný úhel v plánu

Při řezání obrobků (kusů) na příslušném obráběcím stroji (univerzální soustruh a šroubovák, automat, poloautomat, NC stroj) používá soustružník tabulky, ve kterých jsou uvedeny všechny geometrické parametry řezných nástrojů. fréz, vrtáků, záhlubníků, výstružníků atd.д., včetně údajů o bezprostřední řezné části, která je v kontaktu s obrobenými plochami, a pravidel pro ostření nástrojů.

Frézy osazené břitovými destičkami z tvrdokovu s pájenými nebo mechanicky upevněnými vyměnitelnými vícebřitými destičkami, se hojně používají při soustružení, tyto nástroje se nazývají krumpáče. Vyměnitelné břitové destičky, které se šroubují na držák nástroje, jsou: čtvercové, trojúhelníkové, kosočtvercové, paralelogramové, kruhové a pětistranné. Například frézy s diamantovými vyměnitelnými břitovými destičkami ze slinutého karbidu se používají pro tvarové soustružení na CNC strojích, kde se brousí několik povrchů obrobku (obrobků) v jedné operaci. Při osazení fréz vyměnitelnými břitovými destičkami bez zpětného úhlu se používají speciální překryté lámací destičky z tvrdých slitin, které jsou upevněny pomocí svorky a diferenciálního šroubu také na držáku nástroje, a u fréz osazených břitovými destičkami se zpětným úhlem jsou na jejich čelní ploše zhotoveny speciální lámací drážky pro lámání třísek a odvod odváděných třísek. Vyměnitelné a nevyměnitelné břitové destičky ze slinutého karbidu se používají hlavně k závitování, drážkování a řezání obrobků. Pro hrubování a dokončování obrobků na univerzálních ručních soustruzích se používají různé frézy s vyměnitelnými vícebřitými břitovými destičkami z tvrdokovu s klínovým upínáním v různých modifikacích s jednou frézou. Šroub drží vyměňovací destičku u čepu, na kterém je upnuta k základní desce připevněné k tělesu nástroje (držáku). Díky tomuto upínacímu uspořádání je snadné vyjmout náhradní karbidové. Zkušenosti s používáním těchto sběračů ukázaly jejich vysokou spolehlivost a účinnost.

) Otáčení. Nástroje

Obrábění kovů je spojeno s odstraňováním kovové vrstvy z povrchu obrobku (přídavek na obrábění), aby z něj byl získán díl požadovaného tvaru a velikosti s odpovídající kvalitou obrobených ploch.

Řezný proces vyžaduje, aby se obrobek a řezný nástroj vzájemně pohybovaly.

U obráběcích strojů se rozlišují dva základní pohyby: hlavní pohyb, který určuje rychlost oddělování třísek, a pohyb krmiva, Tento pohyb se projevuje v řezné hraně, která nepřetržitě zanořuje břit nástroje do nových vrstev kovu.

Hlavním (rotačním) pohybem na soustruhu je pohyb obrobku. a posuvný (progresivní) pohyb nástroje. Tyto pohyby umožňují fréze odjehlit obrobek a získat požadovaný tvar a rozměry a požadovanou povrchovou úpravu.

Obráběcí plocha se nazývá povrch obrobku, z něhož je tříska odebírána.

u obráběcího povrchu je povrch, který vznikne po obrábění, t. f, po odstranění třísek.

Řezná plocha je plocha, kterou na obrobku vytváří přímo hlavní řezná hrana frézy.

Prvky údajů o řezání. Prvky popisující řeznou rychlost obrobku-. Řezný proces je: řezná rychlost, rychlost posuvu a hloubka řezu.

Obrázek. 1 Hlavní a posuvný pohyb při otáčení 1

Rychlost řezání při soustružení je velikost pohybu hlavního břitu nástroje vůči povrchu obrobku za jednotku času.

Řezná rychlost se označuje jako v a měří se v metrech za minutu (zkráceně m/min).

Pomocí přesného vzorce se řezná rychlost určuje takto

(1)

Rychlost podávání je velikost pohybu břitu na jednu otáčku obrobku s a měří se v milimetrech na jednu otáčku obrobku, pro krátké mm/obr.

V závislosti na směru pohybu frézy vzhledem ke středové ose stroje se rozlišují tyto varianty

příčný posuv. kolmo na středovou osu;

Šikmý posuv. pod úhlem ke středové ose (při soustružení kuželového povrchu).

Obrázek. 2 Řezné prvky pro soustružení

Hloubka řezu je vrstva kovu, která se odstraní při jednom průchodu frézou. Hloubka řezu se měří v milimetrech a označuje se jako t (cm. Obr. 2).

U soustružení je hloubka řezu definována jako poloviční rozdíl mezi průměrem obrobku a průměrem obrobené plochy po jednom průchodu frézy, t. е.

t = (2)

kde D – průměr obrobku, mm, před průchodem frézy; d-průměr obrobku, mm, po přihrávce cutterem.

Kromě hloubky řezu a rychlosti posuvu se rozlišuje také šířka a tloušťka řezu.

Šířka řezu je vzdálenost mezi povrchem obrobku a obrobeným povrchem měřená napříč řeznou plochou (cm). obrázek. 2).

Šířka řezu se měří v milimetrech a označuje se písmenem b.

Vztah mezi šířkou řezu a hloubkou řezu je dán vzorcem

b= (3)

kde je hlavní úhel hlavního břitu.

tloušťka ve smyku je vzdálenost mezi dvěma po sobě jdoucími polohami břitu v jedné otáčce obrobku, měřená kolmo na šířku řezu (viz obr. 2). Tloušťka řezu se měří v milimetrech a označuje se jako а. Závislost tloušťky řezu na rychlosti posuvu s a úhlu f je dána vzorcem

(4)

Plocha průřezu řezu je součin hloubky řezu t na krmivo s nebo šířka řezu b v tloušťce a

Plocha průřezu řezu se označuje jako f a měří se v milimetrech čtverečních, tj

(5)

Na obr. 3 je zobrazena hloubka řezu a posuv pro různé operace soustružení. podélné soustružení, příčné soustružení (drážkování nebo oddělování), podřezávání, podélné vyvrtávání.

Obrázek. 4 Formy řezu

a. přímý řez b. plochý řez, в. reverzní střih

Obrázek. 3 Měření hloubky řezu a posuvu při různých soustružnických operacích

a. Podélné otáčení b. soustružení drážek nebo řezání b. podřezávání г. podélné otáčení

Při podélném soustružení lze v závislosti na poměru hloubky řezu a posuvu vytvořit různé řezné průřezy (obr. 4) Obecně se předpokládá, že pokud t s, se získá přímou třískou (obr. 4,a), jestliže t = s, pak se získá rovnostranný vzor čipu (obr. 4,b), a pokud s t. obrácené žetony (obr. 4,b)

Pro pochopení procesu řezání (tvorba třísek) uvažujme příčné soustružení ocelové součásti (obr. 5).

Působením síly působící na řezný nástroj se smyková vrstva kovu smršťuje Proces stlačování je stejně jako proces protahování doprovázen pružnými a plastickými deformacemi

S rostoucí plastickou deformací se ve střižné vrstvě zvyšují napětí, a když smyk dosáhne hodnoty přesahující mez pevnosti kovu, dochází ke smyku a oddělení kovových částic nebo, jak se říká, třísek CD, umístěný pod určitým úhlem k přední ploše frézy

Typy soustruhů

Podle zaměření práce, kategorie automatizace a speciálního účelu se zařízení na řezání kovů dělí do skupin, které pak mají své vlastní podskupiny:

- soustruhy;

- vrtací a vyvrtávací stroje;

- lešticí, brousicí, lapovací a ostřící stroje;

- stroje na řezání ozubených kol;

- kombinované stroje;

- protahovací, tvarovací a hoblovací stroje;

- frézky

- specializované;

- Stroje s vysokým řezným výkonem;

- další různé typy.

Konstrukční prvky

Podle konstrukčního provedení se stroje dělí na následující druhy

- poloautomatické stroje s jedním vřetenem a automatické stroje tohoto typu;

- poloautomatické stroje s několika vřeteny a automatické stroje tohoto typu;

- Stroje skupiny řezání a vyvrtávání;

- rotační;

- revolvery;

- čelní soustruhy a soustruhy pro soustružení;

- Jednotky s možností montáže více fréz;

- Stroje pro speciální aplikace;

- ostatní odrůdy.

Specializace podle typu dílů

Specializace na jeden nebo více typů práce umožňuje rozdělení strojů:

- specializované jednotky umožňují soustružení dílů pouze v omezeném rozsahu procesů a operací na dílech a obrobcích jednoho názvu, obvykle se používají pro soustružení několika povrchů, takové zařízení je vybaveno speciálními přípravky a používá se v hromadné nebo velkosériové výrobě;

- Univerzální stroje jsou nejpočetnější skupinou strojního parku; provádějí všechny soustružnické a obráběcí operace;

- speciální stroje jsou určeny pro jednu nebo více operací pro výrobu polotovarů stejné velikosti a druhu; vyrábějí se přesně v tomto provedení a nepřepracovávají se na jiné operace a díly.

Přesnost obrábění

Stupeň přesnosti obrábění je také důvodem pro rozdělení soustruhů do tříd:

- Třída H obsahuje stroje s normální přesností a patří k nim mnoho strojů, například 16K20 a 1K62;

- Třída P zahrnuje soustružnické jednotky se zvýšenou přesností, které jsou vyráběny na základě zařízení předchozí třídy, ale splňují vyšší požadavky na přesné opracování obrobků a kvalitu následné montáže, například stroje 1И611П, 16К20П;

- Třída B obsahuje stroje vyznačující se vysoce přesným soustružením, které je umožněno speciální konstrukcí jednotlivých konstrukčních celků a celku, např. 1B616.

- Stroje třídy A jsou stroje, které soustruží obrobky s vyššími požadavky na přesnost než stroje předchozí třídy.

Speciální přesné operace se provádějí na skupině hlavních strojů, které umožňují výrobu exkluzivních dílů pro nejkritičtější jednotky se zvýšenými požadavky na seřízení a práci v náročných podmínkách.

Při dešifrování zkratky pro typ stroje a jeho další seskupení označují čísla následující položky

- První číslo označuje, zda je stroj součástí skupiny;

- Druhá číslice identifikuje stroj jako stroj určitého typu;

- Následující čísla označují shodu stroje s vybranými specifikacemi a parametry;

- Písmeno za prvním číslem označuje výrobce;

- Písmeno na konci číselného kódu označuje třídu přesnosti stroje.

Je třeba poznamenat, že pro soustružení obrobků a dílů je nutný hlavní rotační pohyb a posuv. Hlavní pohyb určuje rychlost otáčení soustruhu; tyto otáčky se zpravidla přenášejí na obrobek, který má být obráběn. Posuv je přenášen na frézu obráběcího nástroje a probíhá po zakřivené nebo přímé dráze.

Na obrobku se rozlišují tři obráběcí plochy, které se nazývají obráběné nebo hotové plochy, řezná plocha, řezná rovina a hlavní rovina:

- Obrobený povrch je povrch obrobku, který se po obrábění objeví na místě předchozího povrchu;

- obráběný povrch je povrch, který je připraven určitým způsobem a je soustružen na soustruhu metodou odstraňování kovových třísek;

- Řezná plocha je plocha, oblast nebo povrch, který vzniká na obrobku mezi již obrobeným povrchem a povrchem, který se ještě opracovává;

- Řezná rovina je plocha, která je tečná k řezné ploše a prochází řeznou hranou frézy;

- Hlavní rovina je charakterizována plochou na obrobku, která je rovnoběžná s příčným a plochým posuvem a kolmá na rovinu řezu.

Typy nástrojů pro soustružení kovů

V tomto článku se podíváme na celou řadu nástrojů pro soustružení kovů a definujeme účel a vlastnosti jednotlivých nástrojů. Důležitá poznámka: ať už použijete jakýkoli typ, materiálem břitových destiček jsou tvrdé slitiny: BK8, T5K10, T15K6, mnohem vzácněji T30K4 atd., stejně jako všechny druhy sekáčů.

Nástroje s rovnou pracovní částí se používají pro stejné úkoly jako frézy ohýbaného typu, ale jsou méně vhodné pro srážení hran. V podstatě takový nástroj pro soustruh na kov (mimochodem, není rozšířený) opracovává vnější povrchy válcových obrobků.

Držáky nástrojů pro tyto soustruhy se vyrábějí ve dvou základních velikostech:

Tyto typy fréz, jejichž pracovní část lze vychýlit na pravou nebo levou stranu, se používají k obrábění čelní části obrobku na soustruhu. Používají se také pro zkosení.

Tyto držáky nástrojů jsou k dispozici v různých rozměrech (v mm):

- 16×10 (pro tréninkové stroje);

- 20×12 (tato velikost je považována za nestandardní);

- 25×16 (nejběžnější velikost);

- 32х20;

- 40×25 (výrobky s takovým držákem se vyrábějí převážně na zakázku a na trhu se obtížně shánějí).

Veškeré požadavky na frézy na kov pro toto použití jsou uvedeny v normě GOST 18877-73.

Takové nástroje pro soustruh na kov mohou být vyrobeny s přímou nebo ohnutou pracovní částí, ale tato konstrukční vlastnost se nezdůrazňuje, ale jednoduše se nazývá průchozí axiální fréza.

Přítlačný frézovací nástroj, kterým se na soustruhu obrábí válcový povrch kovového obrobku, je nejoblíbenějším typem řezného nástroje. Konstrukční vlastnosti takové frézy, která provádí opracování obrobku podél své osy otáčení, umožňují i při jednom průchodu odstranit z jeho povrchu značné množství přebytečného kovu.

Tento typ nástrojového držáku je k dispozici také v různých rozměrech (v mm):

Tento nástroj pro soustruh na kov lze vyrobit také s pravostranným nebo levostranným ohybem pracovní části.

Navenek je tento podřezávací nůž velmi podobný podřezávacímu noži, ale má jiný tvar nože. trojúhelníkový. Tyto nástroje pro soustružení kovů se používají k obrábění obrobků kolmo k ose otáčení. Kromě ohýbaných nástrojů existují také tahové typy těchto soustružnických nástrojů, ale jejich použití je velmi omezené.

Frézy tohoto typu lze vyrobit s následujícími rozměry držáků nástrojů (v mm):

Dělicí fréza je považována za nejběžnější frézu na soustruhu na kov. V souladu se svým názvem se používá k řezání pod pravým úhlem. Používá se také k vyřezávání různě hlubokých drážek na povrchu kovového obrobku. Definice řezné frézy pro soustruh je poměrně jednoduchá. Vyznačuje se tenkým dříkem, na kterém je připájena karbidová destička.

V závislosti na konstrukčním provedení se rozlišují pravé a levé řezné nástroje pro soustruhy na kov. Je velmi snadné je od sebe odlišit. Za tímto účelem otočte frézu řeznou deskou dolů a zjistěte, na které straně je její patka. Pravák, když je pravák, levák, když je levák.

U soustruhů na kov se rozlišují také podle velikosti nástrojového držáku (v mm):

- 16×10 (pro malé tréninkové stroje);

- 20х12;

- 20×16 (nejběžnější velikost);

- 40×25 (Takové masivní soustružnické nástroje se ve volných obchodech těžko shánějí, většinou se vyrábějí na zakázku).

Závitníky pro vnější závity

Tyto frézy pro soustruhy na kov slouží k navlékání závitů na vnější povrch obrobku. Tyto soustružnické nástroje se používají k řezání metrických závitů v sériové výrobě, ale můžete je přebrousit i na jiné druhy závitů.

Řezná destička, která se montuje na tyto soustruhy, má tvar kopí a je vyrobena z výše uvedených slitin.

Tyto trsátka jsou k dispozici v následujících velikostech (v mm):

Tyto soustružnické frézy lze vzhledem k jejich specifickým konstrukčním vlastnostem použít pouze pro závitování závitů ve velkých průměrech otvorů. Na první pohled se podobají frézám na frézování slepých otvorů, ale neměly by se zaměňovat, protože se od sebe zásadně liší.

Tyto nástroje na řezání kovů jsou k dispozici v následujících velikostech (v mm):

Nástrojový držák pro tyto soustruhy na kov má čtvercový průřez, jehož rozměry stran lze odvodit z prvních dvou čísel v nápisu. Třetí číslice je délka držáku nástroje. Na tomto parametru závisí hloubka, do které lze závit ve vnitřním otvoru kovového obrobku vyvrtat.

Tato trsátka jsou vhodná pouze pro soustružnická centra vybavená přípravkem známým jako kytarový trsátko.

Vyvrtávací nástroje pro frézování slepých otvorů

Vyvrtávací frézy s trojúhelníkovým ostřím (jako u podřezávacích fréz) se používají k frézování slepých otvorů. Pracovní část tohoto typu nástroje je ohnutá.

Soustružnické nástroje pro soustružnická centra

Názvosloví nástrojů. Řezné nástroje používané na NC strojích lze rozdělit do dvou hlavních skupin. První skupina zahrnuje nástroje s rotační osou. Jejich společným znakem je, že řezná rychlost je určena otáčkami hlavního pohonu stroje a průměrem nástroje. Patří mezi ně základní nástroje pro obrábění otvorů (vrtáky, záhlubníky, výstružníky, závitníky atd.) a ruční nástroje.д.) a nože. Druhá skupina zahrnuje frézy pro soustružení a podřezávání vnitřních a vnějších rotačních ploch.

V závislosti na směru posuvu mohou být olověné frézy levotočivé nebo pravotočivé. Pro vnější válcové, kuželové a čelní plochy se obvykle používají tři typy příložných fréz: hrubovací frézy s hlavním úhlem roviny (p = 95°) a pomocným úhlem roviny

Pro vnitřní základní povrchy se používají středicí a krouticí vrtáky a jádrové vyvrtávací frézy: hrubovací (cf = 95°, f| = 5°, f = 18°), podlahové frézy (cf = 24°, f = 21°) a frézy pro zpětné vyvrtávání (f = 10°, f = 10°). 10°) a dokončování nebo tvarování (f = 95°, f = 30°)! = 30°). Rozměry vyvrtávacího nástroje se určují podle rozměrů (průměr a délka) vnitřních povrchů obrobků, které se mají obrábět ve sklíčidle. Pro výběr velikosti vrtáků pro vícestupňové vystružování porovnejte dobu trvání vrtání a vyvrtávání. Pro vyvrtávání se obvykle používají frézy s karbidovou špičkou a pro vystružování vrtáky z rychlořezné oceli. ), proto je pro vyvrtávání zapotřebí řezná rychlost přibližně 2,5°. 3krát vyšší než při vrtání a rychlost posuvu je přibližně 0,6 %. 1,0 posuvu pro vrtání. Dva přejezdy vyvrtávací frézou jsou rychlejší než jeden přejezd vrtačkou.

Záhlubníky se obecně nezahrnují do nomenklatury nástrojů používaných na CNC soustruzích. Ve většině případů je totiž obrábění otvorů vyvrtávacími frézami ekonomicky výhodnější, protože kvalita povrchu je vyšší. Totéž platí pro použití výstružníků. CNC soustruhy mohou pomocí vyvrtávacích fréz vyrábět otvory se stejnou přesností a kvalitou povrchu jako otvory vyráběné vyvrtávačkami. Proto by výstružníky neměly být zahrnuty do základního názvosloví nástrojů pro tyto stroje. Mohou být nákladově efektivní pouze při výrobě velkých sérií nebo při obrábění malých průměrů.

Navzdory široké škále tvarů pomocných ploch se počet řezných nástrojů používaných k jejich obrábění výrazně snižuje díky výše popsaným typickým vzorům smykování. Pro pomocnou povrchovou úpravu se používají drážkovací frézy (vnější, vnitřní a čelní), frézy pro vnitřní a vnější rohové drážky a frézy pro vnější a vnitřní závity pro metrické a palcové závity.

práce prováděné na soustruhu a používané nástroje

Na šroubovacích strojích se provádějí tyto typy prací (obrázek 5).

- 1.Broušení vnějších válcových ploch (a-in) po celé délce skrze ohnuté (а) и přímo skrz frézy (б), krok. axiální fréza (в) podélný posuv.

- 2. Odříznutí (г) se provádí s řezacím nástrojem příčný posuv frézy.

- 3. Ořezávání konců (д) se provádí ( ( ) ) Přítlak v otvoru pomocí nástroje (1) podélný přívod a podříznutí (2) и Skrze ohnuté (3) frézy. příčný.

- 4. Obrábění otvorů Na soustruzích se práce provádí vrtáním (е), vyvrtávání, zahlubování a vystružování.

- 5. Vyvrtávání válcových otvorů (g-h) prostřednictvím se provádí protikus (ж) pomocí frézy a vroubkovaných otvorů. protikus (з).

Obráběcí operace a používané sběrače

- 6. Závitování závitů (a na) se provádí: ps nástroji na řezání závitů frézy pro externí (и) и interní (к) závitů; se závitníky a matricemi.

- 7. Kuželové soustružení je možné pomocí širokých kuželových fréz broušených pod správným úhlem (л); otáčení horního sklíčka (м); posunutí skříně koníka (н).

Kontrolní otázky: 1. Který typ práce se provádí na šroubovacích strojích? 2. Které frézy se používají k soustružení? řezání na ? podříznutí? Nuda v? závitování?

ŘEZNÉ NÁSTROJE POUŽÍVANÉ NA SOUSTRUZÍCH

Základním řezným nástrojem používaným na soustružnickém centru je fréza. Fréza se skládá z těla a hlavy (řezné části) (obr. 2.3). Broušením se na hlavě sběrače získají tři plochy (fasety): přední plocha je při řezání odváděna třískami, zadní plochy. hlavní a pomocná. směřují k obrobku. Hlavní řeznou činnost vykonává hlavní břit, který je tvořen průsečíkem náběžné a odtokové hlavní plochy. Sekundární břit je tvořen průsečíkem zadní (pomocné) a přední plochy. Vrchol nože. spojnice hlavního a pomocného břitu.

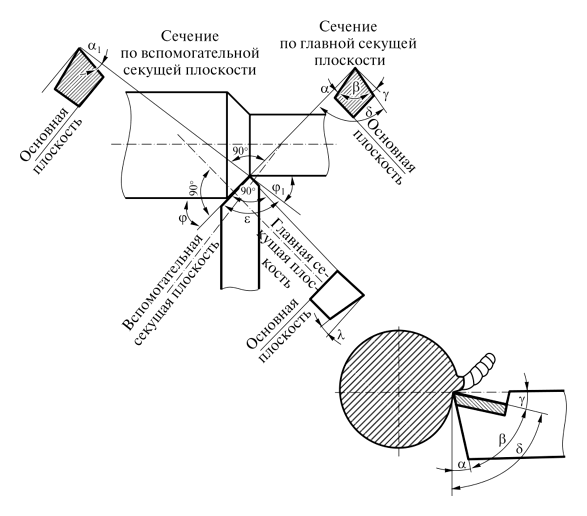

Poloha ploch, které tvoří řeznou část frézy, je charakterizována úhly, pro jejichž definování jsou zavedeny následující pomyslné roviny (obr. 1). 2.4); řezná rovina (PL), tečna k řezné ploše v místě pohledu na řeznou hranu; hlavní rovina (MP), rovnoběžná s podélným a příčným posuvem trsátka; hlavní sekanční rovina (MSP), kolmá na průmět hlavní řezné hrany do hlavní roviny.

I. obráběný povrch; 2. řezný povrch; 3. opracovaný povrch

Povrch a řezná rovina. Úhel а je naostřena, aby se snížilo tření mezi hlavní zadní plochou a řeznou plochou (obr. 2.5). Hodnota а závisí na povaze řezaného materiálu. Při obrábění měkkých, tvárných materiálů je a větší než u křehkých materiálů. Hodnota a se obvykle pohybuje mezi 6° a 12°. Zvětšení úhlu a snižuje pevnost trsátka. Úhel břitu (3) je mezi přední a zadní plochou trsátka. Úhel (3 má velký vliv na houževnatost břitu. zvětšením úhlu a se zvýší houževnatost trsátka.

Řezný úhel y je mezi čelem frézy a rovinou kolmou na řeznou plochu, která prochází hlavním řezným břitem. Úhel sklonu je vyroben tak, aby usnadňoval pronikání krumpáče do kovu, snižoval tření třísek a opotřebení přední plochy krumpáče. Velikost úhlu nástroje závisí na mechanických vlastnostech obráběného materiálu, na materiálu a typu frézy a na charakteru operace. S rostoucími mechanickými vlastnostmi zpracovávaného kovu se hodnota y snižuje a pevnost řezné části trsátka roste, protože úhel ostření se s klesajícím y zvětšuje (3). Úhel y se pohybuje mezi 30° a 15°. Směřuje-li čelo frézy od roviny kolmé k rovině řezu dolů, je úhel sklonu kladný, směřuje-li nahoru, je záporný. Mezi úhly a, p, y existuje následující vztah:

Řezný úhel 8 je mezi přední plochou frézy a řeznou rovinou a je roven součtu úhlů air.

Úhel f hlavní roviny je mezi průmětem hlavní řezné hrany na hlavní rovinu a směrem posuvu; ovlivňuje drsnost obrobeného povrchu. Při výběru posuvu je úhel f = 45°, pokud je obrobek dostatečně tuhý. Čím menší f, tím lepší kvalita obrobku.

V rovině řezu se zobrazuje a měří úhel hlavního břitu X. Úhel mezi hlavní řeznou hranou a referenční rovinou. úhel je záporný, když je hrot trsátka v nejvyšší poloze na hlavní řezné hraně; kladný, když je hrot v nejnižší poloze na hlavní řezné hraně; nulový, když je řezná hrana rovnoběžná s hlavní rovinou; u houževnatých kovů (ocel, hliník a slitiny hliníku) je úhel záporný, když je hrot trsátka v nejvyšší poloze na hlavní řezné hraně X negativní při obrábění tvrdých a křehkých kovů (litina, bronz) X =0°.

Soustružnické nástroje se dělí do následujících kategorií.

Soustružnické nástroje se dělí na tyto základní typy.

Podávací nože (Obr. 2.6, а, 1,2, 3) se používají pro vnější válcové a kuželové plochy. Tyto nože jsou vyrobeny rovně (obr. 2.6, o, 1) a s ohnutou hlavou (obr. 2.6, а, 2 a obr. 2.6, в), vpravo a vlevo, jak je určeno pravidlem pravé ruky (obr. 2.6, б). Frézy s kuželovou hlavou se používají také pro podřezávání čelních rovin. Průchozí frézy mají hlavní úhel f = 30°-60°, průchozí frézy (obr. 2.6, а, 3). Ф = 90°.

Podřezávací frézy (obr. 2.6, а, 4) se používají pro čelní a ramenní obrábění v pravém úhlu k ose obrobku.

Řezné bity и drážkovací frézy (Obr. 2.6, а, 5 a 8) slouží k odřezávání obrobků a k frézování příčných drážek. Oddělovací nástroj má dvě pomocné řezné hrany pod úhlem F1 = 1-2° vzhledem ke směru příčného posuvu. hlava trsátka se zužuje směrem k základně trsátka (v úhlu = 2-3°).

Obr. 2.6. Typy soustružnických nástrojů

Vyvrtávací nástroje (obr. 2.6, а, 6 a 7) se používají pro vnitřní válcové a kuželové plochy. Jsou k dispozici ve dvou typech. pro průchozí řezy (obr. 2.6, а, 6) a slepé otvory (obr. 2.6, а, 7) otvory. Vyvrtávací fréza (pro průchozí otvory) má úhel f = 75° a úhel X. negativní.

Vyvrtávací trn f = 95°, úhel X. pozitivní. Frézy jsou vhodné pro závitování vnitřních a vnějších závitů různých profilů: obdélníkových, trojúhelníkových, lichoběžníkových. Jejich tvar odpovídá profilu a rozměrům průřezu řezaných závitů. Na obr. 2.6, а, 9 ukazuje trsátko pro závitování trojúhelníkového vnějšího závitu.

Dokončovací nástroje и profilované výběry (Obr. 2.6, а, 10 a 11) se používají pro tvarování koutů a profilovaných ploch do délky tvarovací linky 30-40 mm. Tvar řezné hrany profilovaného nástroje odpovídá profilu obrobku.

- 2. Tvary hlavy: rovné (obr. 2.6, а, 1 a 3), ohnuté (obr. 2.6, а, 2, 4, 6 a obr. 2.6, в) vytažen (obr. 2.6, а, 8) a zakřivené.

- 3. Podle směru podávání: pravostranný a levostranný (Obr. 2.6, б).

- 4. Podle typu materiálu: rychlořezná ocel, s destičkami z karbidu wolframu (obr. 3, 4), speciální nástroje (obr. 6) a speciální nástroje (obr. 7). 2.6, d id), c Keramické kovové desky s diamantovými krystaly.

- 5. Konstrukčně se rozlišují: frézy plné, vyrobené z jednoho obrobku; složené frézy s neoddělitelným spojením dílů; frézy s připájenými destičkami, s mechanickým spojením destiček (obr. 2.7).

Zásady soustružení

Technologie soustružení kovů zahrnuje použití speciálních strojů a řezných nástrojů (dláta, vrtáky, výstružníky atd.) a řady dalších nástrojů.), kterým se z obrobku odstraní vrstva kovu požadované velikosti. Soustružení se provádí kombinací dvou pohybů: hlavního pohybu (otáčení obrobku upnutého ve sklíčidle nebo čelní desce) a posuvového pohybu nástroje při obrábění dílů na danou velikost, tvar a kvalitu povrchu.

Vzhledem k tomu, že existuje mnoho způsobů kombinace těchto pohybů, lze na soustruhu pracovat s díly různých konfigurací a provádět řadu dalších technologických operací, mezi které patří:

- Navlékání všech druhů;

- vrtání, vyvrtávání, vystružování, zahlubování;

- Dílčí řezání obrobku;

- Soustružení drážek s různou geometrií na povrchu obrobku.

Hlavní typy soustružení kovů

Díky široké funkčnosti soustruhu lze na něm provádět mnoho činností. Používá se například k soustružení obrobků, jako jsou např

Soustružení samozřejmě zahrnuje získání hotového výrobku, který splňuje určité normy kvality. Kvalita se zde týká geometrických rozměrů a tvaru dílů, jakož i stupně drsnosti povrchů a přesnosti jejich vzájemného umístění.

Pro zajištění kontroly kvality obrábění na soustružnických strojích se používají měřicí přístroje: v podnicích, které vyrábějí své výrobky ve velkých sériích. mezní kalibry, pro podmínky kusové a malosériové výroby. třmeny, mikrometry, nutrometry a další měřicí přístroje.

Měřicí nástroje často používané v soustružnických centrech

První věcí, kterou je třeba při soustružení vzít v úvahu, je technologie obrábění kovů a princip, na kterém se provádí. Princip spočívá v tom, že nástroj řeže do povrchu obrobku a upíná jej svým břitem. Aby nástroj odstranil vrstvu kovu odpovídající velikosti tohoto průniku, musí překonat adhezní síly v kovu obrobku. Při této interakci vzniká odnímatelná vrstva kovu, která tvoří třísku. Rozlišují se tyto typy kovových třísek.

Tyto třísky vznikají při obrábění obrobků z měkké oceli, mědi, cínu, olova a jejich slitin a plastů při vysokých rychlostech.

Tyto třísky vznikají při obrábění obrobků z tvrdých materiálů s nízkou viskozitou při nízkých rychlostech.

Třísky tohoto typu vznikají při obrábění obrobků z materiálů s nízkou tažností.

Tvorba třísek je typická pro středně rychlé obrábění středně tvrdých ocelových sochorů, dílů z hliníkových slitin.

Aplikace

Univerzální lehký vřetenový hrotový soustruh je stolní model, který se používá především v malých obráběcích centrech nebo domácích dílnách.

Nejčastějšími společnostmi s těmito typy zařízení jsou:

- Závody vyrábějící zkušební a měřicí zařízení a přístroje.

- Truhláři v hodinářském průmyslu.

- Vývojová oddělení v různých průmyslových odvětvích.

Podniky ve strojírenství a energetice jsou vybaveny těžkými šroubovými soustruhy. Tyto stroje se používají také pro soustružení součástí a speciálních strojních prvků:

Nejčastěji se však používají středně těžké soustruhy. Umožňují provádět dokončovací a polodokončovací operace obrábění kovů a závitování široké škály dílů.

Střední univerzální šroubovací soustruh má mnoho výhod. Patří mezi ně:

- Vysoký výkon motoru a tuhost konstrukce, která umožňuje opracovávat různé typy obrobků z kovu a jiných materiálů.

- Široký rozsah otáček vřetena a rychlosti posuvu nástroje.

Tyto stroje jsou rovněž vybaveny řadou příslušenství a armatur

- Umožňuje bezpečnější a pohodlnější porod.

- umožňují přesnější zpracování produktu.

- Výrazně rozšířená funkčnost.

Toto příslušenství umožňuje automatizovat mnoho obráběcích procesů na šroubovacích strojích.

Zvláštní pozornost by měla být věnována číslicově řízenému soustružnickému a šroubovacímu zařízení. V sovětských dobách jej vyrábělo několik firem současně. Takovým zařízením jsou zpravidla vybaveny podniky, které vyrábějí širokou škálu malosériových výrobků.

Konstrukce tohoto typu zařízení a možnost rychlé výměny jej činí nenahraditelným v případech, kdy je třeba v minimálním čase přejít na výrobu prvků jiné modifikace.

Soustružnická zařízení se obvykle používají k obrábění vnějších válcových ploch. V takových situacích se jako nástroj používá průchodková fréza. Po celé délce obráběného prvku je obvykle požadována přídavná délka 7-12 mm. Tento přídavek na velikost je nutný, aby bylo možné obrobek, který má být obráběn, uříznout na požadovanou délku a obrobek mohl být čelně opracován.

K podřezávání čela obrobku lze použít několik typů fréz:

Pro ořezávání a soustružení malých zářezů na obrobku se používá typ přítlačné frézy.

Pomocí univerzálních soustružnických nástrojů je možné také drážkování různých hloubek. K tomu se používá speciální drážkovací nástroj a postup se provádí při nízkých otáčkách vřetena.

Podobný princip se používá i při ořezávání hotového dílu. Proces řezání je ukončen, když průměr profilu hlavice dosáhne v místě řezu hodnoty 2 až 2,5 mm. V tomto období se řezný proces zastaví a hotový výrobek se jednoduše odlomí z obrobku.